【科技自立自强】西安交大科研人员在低成本高强韧钛合金设计方面取得新进展

高比强度钛合金是实现节能减排以及轻量化的重要结构材料,可通过调节晶界(GBs)和异相界面(PBs)的密度和空间分布特征优化其宏观力学性能,例如调控钛合金中晶格不连续的α/β相界面结构与特性可显著提升合金的力学性能。对钛合金来说,除了扩散(β→α )相变外,还可以通过快速冷却条件下的无扩散位移转变(β→α′)在钛合金中引入高密度PBs。钛合金中的马氏体相变可以实现两个关键优势:一方面,通过快冷驱动相变(高温相的热稳定性降低)构建双相微观结构而产生界面硬化;另一方面,通过力致相变诱导硬化(室温相的机械稳定性降低),通常表现为较低的屈服强度,但较高的加工硬化能力和断裂延伸率,即相变诱导塑性效应。一般来说,马氏体强化符合经典的Hall-Petch关系,因此,人们期望在微观组织中设计纳米马氏体,以强化合金并维持合理的延展性,从而获得优异的力学性能。然而,由于钛合金中尺寸为几十甚至几百微米的较大β晶粒往往会形成微米级和亚微米级的马氏体片层,导致相界面密度低而屈服强度不高。因此,利用晶界工程(GBE)构建具有精细微观组织的高强韧钛合金仍然是一个挑战。

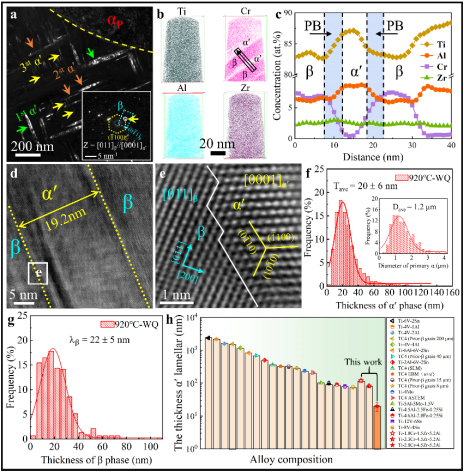

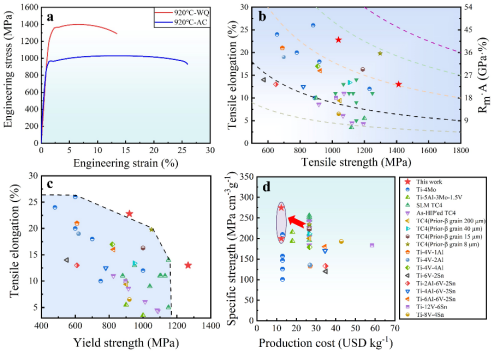

针对上述问题,西安交大金属材料强度国家重点实验室孙军院士团队提出了采用化学界面工程(CBE)制造纳米马氏体的新策略,不同于以往使用传统热机械加工方法的晶界工程。团队基于高温下合金元素之间显著的扩散失配可以构筑高密度化学界面(CBs,定义为在晶格连续区域内至少一个元素存在浓度梯度的不连续)的设计思想,考虑不同合金元素在BCC-Ti和HCP-Ti基体中的扩散速率差异,选用低成本快扩散元素Cr和慢扩散元素Al,以Ti-xCr-4.5Zr-5.2Al(x= 1.8, 2.3, 2.8 wt.%)合金作为模型材料,通过快扩散元素Cr调控化学界面的密度。高温状态下Cr和Al元素的扩散失配形成高密度CBs,这些CBs可以将每个β晶粒分割成大量的贫Cr和富Al纳米域。在随后水冷过程中,马氏体(结构转变)更容易在这些富Al或贫Cr纳米域中形核,即这些富含Al或贫Cr的纳米域作为纳米马氏体形核位点,而化学界面则作为马氏体长大的壁垒,限制其快速生长。基于CBE理念,团队在Ti-2.8Cr-4.5Zr-5.2Al合金中成功地创造了迄今为止最小尺寸的纳米马氏体(平均尺寸为20± 6nm,如图1)。与此同时,该钛合金具有当前报道的所有马氏体钛合金材料中最低成本、最高的比强度以及优异的强塑性匹配(如图2),具有良好的应用前景。团队提出的化学界面工程设计策略突破了钛合金原有微观组织/合金成分设计理念和热机械加工方法的局限,为设计高性能先进钛合金和其它具有类似特性的金属结构材料提供了新的思路。

图1. 多层级纳米马氏体Ti-2.8Cr-4.5Zr-5.2Al合金水冷后的微观组织与成分分布

图2. 多层级纳米马氏体Ti-2.8Cr-4.5Zr-5.2Al合金水冷和空冷后的室温力学性能

与已报道的马氏体钛合金材料的力学性能、原料成本对比

该研究成果以《层级纳米马氏体构造的低成本超高强塑钛合金》(Hierarchical nano-martensite-engineered a low-cost ultra-strong and ductile titanium alloy)为题日前发表于《自然-通讯》(Nature Communications)。西安交通大学材料学院博士生张崇乐、硕士毕业生包翔云、陈威副教授和前沿院郝梦园博士生为论文共同第一作者,孙军院士和张金钰教授为论文共同通讯作者。该工作的合作者还包括刘刚教授和王栋教授,西安交通大学金属材料强度国家重点实验室是该论文的唯一通讯单位。

【免责申明】本专题图片均来源于学校官网或互联网,若有侵权请联系400-0815-589删除。