【大先生大团队】化工学院能源化工重大装备及安全可靠性团队:应国之所需,创时代重器

2022年5月16日出版的第10期《求是》杂志发表了中共中央总书记、国家主席、中央军委主席习近平的重要文章《正确认识和把握我国发展重大理论和实践问题》,习近平总书记强调:实现“双碳”目标,不是别人让我们做,而是我们自己必须要做。

氢气是清洁低碳的绿色资源,也是“碳中和”的理想媒介,在能源化工领域有着广泛的应用前景,国家已经将氢能利用及装备的研发作为重大战略主攻方向。2016年12月,化工学院李云教授紧密结合国家重大战略部署牵头成立了“能源化工重大装备及安全可靠性”科研团队,成员由3名教授、5名副教授、1名助理教授组成。

团队成立以来,李云教授、程光旭教授等勇担科技使命,在教学科研中始终发扬爱国、创新、求实、奉献、协同、育人的科学家精神,坚持面向世界科技前沿,面向国民经济主战场,面向国家重大需求,围绕我国能源化工产业面临的重大装备关键科学问题,聚集能源化工重大装备的国产化,致力解决关系到国家利益的关键问题和“卡脖子”技术问题。

团队先后承担了国家“973”课题和多项国家重点研发计划课题。李云教授、高秀峰副教授长期聚集能源化工重大装备的国产化,在国内率先开展CNG成套压缩机组产品的研发及产业化推广的相应工作,成功研发了CNG母站、子站等四大系列10余个规格产品,为国内CNG产业发展填补了诸多技术空白,累计形成产值超过20亿元。

国内首台LNG接收站用卧式BOG压缩机

2017年,团队主动寻找企业,联合设计院,成功开发了国内首台LNG接收站用大功率卧式BOG压缩机。打破了国外垄断,填补了国内空白。不仅有效地抑制了同类设备进口价格,还降低了石化装置的运行成本,对实现国内重大装备技术的国产化,促进装备制造业的技术进步具有重大意义。

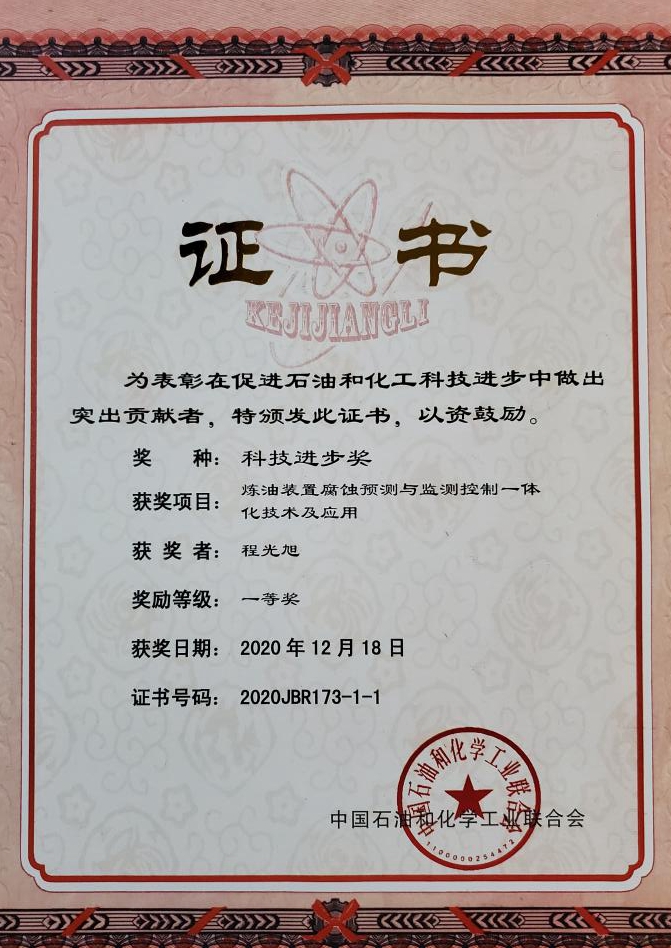

程光旭教授等针对炼油过程腐蚀影响长周期安全运行问题,创新开发了基于深度学习的循环水系统自动防腐控制技术,形成了一套集设备腐蚀监测、腐蚀信息管理、腐蚀控制于一体的腐蚀实用计算机软件系统。推动了我国炼化企业防腐技术进步,为炼油装置实现长周期安全稳定运行作出了重大贡献,获得2020年度中国石油和化学工业联合会科技进步一等奖。

2021年,为深入贯彻落实习近平总书记来陕考察重要指示精神、加快实施创新驱动发展战略,程光旭教授与陕西省煤业集团依托秦创原国企创新中心平台,签订了陕煤—秦岭科学技术基础研究基金课题,双方围绕国家“双碳”目标开展攻关研究,使“出成果”与“用成果”实现有机统一。

浮动海洋平台压缩机振动与故障诊断综合实验平台

“深海一号”是由我国自主研发建造的全球首座10万吨级深水半潜式生产储油平台。大型往复式天然气压缩机则是其天然气集输的心脏,但“深海一号”所处的南海是台风多发海域,工作环境恶劣。恶劣海况下半潜平台运动对压缩机可靠性的影响机理亟待研究。但国内现有相关理论研究薄弱、缺乏能模拟海洋平台运动的压缩机综合实验平台,使国内厂家难以形成可靠的分析、设计方法,导致国内产品可靠性低,不能满足半潜平台生产要求,机组和成橇长期依赖进口设备。

受国家发改委专项资助,为保障“深海一号”的安全运行以及开展压缩机国产化,2021年团队与中海油集团在西安交大共建了国内首套研究浮动平台运动对大功率、高转速压缩机可靠性影响的压缩机振动与故障诊断综合实验平台。综合实验平台测量参数多、功能多、拓展性强,除能进行恶劣海况下压缩机可靠性研究外,还开发了大功率压缩机宽工况闭式实验控制方法及系统,实现压力变化自动调节,可进行压缩机变压力工作特性、流量综合调控技术实验研究,不仅从功能实现上达到了国际先进水平,也为海洋平台压缩机实现国产化提供了有力支撑。

LDPE压缩机被誉为压缩机皇冠上的明珠,由于压力高、技术难度大,目前整机及核心零部件全部依赖进口,核心关键技术被“卡脖子”。受国家自然科学基金、中石化等多家单位的资助,团队余小玲教授等正在对其设计理论及关键技术进行攻关。已完成了超高压介质物性计算、热动力过程分析测试、压缩机系统及管路减振等核心关键技术的攻关,还进行超高压柱塞、气阀等易损件的国产化研制工作,已受理相关发明专利6项。

近五年来,团队紧紧围绕“卡脖子”技术开展理论研究和大量工程实践,取得了丰硕的科研成果。获得省部级科技进步奖二等奖3项、一等奖1项。发表SCI、EI论文100余篇,授权发明专利20余项、转让专利3项。团队还主编国家精品教材《过程流体机械》、出版《容积式压缩机技术手册》《压缩机工程手册》《天然气汽车加气站设备与运行》等系列书籍,为相关技术领域提供了诸多理论和实践指导。

成绩属于过去,奋斗成就未来。能源化工装备领域仍有大量瓶颈问题,“能源化工重大装备及安全可靠性”科研团队也深知重任在肩。在未来的科研之路上,团队也将继续不忘初心,心系国之所需,在相关科研领域不断奋进,立志为更多“国之重器”的研究开发作出新的更大的贡献。

【免责申明】本专题图片均来源于学校官网或互联网,若有侵权请联系400-0815-589删除。